智能焊接机器人在客车制造中的应用

摘要:焊接自动化不仅是确保客车车身精度及实现装配自动化提升的重要保障,而且可以改变操作者一直遭受弧光、噪音、烟雾等不良环境的困扰。本文主要从焊接机器人工作站构成、布置、精度保障等方面着手阐述智能焊接机器人在客车制造

摘要:焊接自动化不仅是确保客车车身精度及实现装配自动化提升的重要保障,而且可以改变操作者一直遭受弧光、噪音、烟雾等不良环境的困扰。本文主要从焊接机器人工作站构成、布置、精度保障等方面着手阐述智能焊接机器人在客车制造中的应用。

关键词:智能焊接机器人工装客车

工业4.0相当于人类以智能制造为主导的第四次工业革命,以互联网、物联网、大数据、云计算为基础支撑的数字化与信息化的高度集成与应用,是人类解放人力,将员工从枯燥、繁重、污染的重复性劳动中释放出来,使其聪明才智和应变能力得以发挥,从而产生更大经济回报的重要途径。客车骨架大量采用矩形管焊接,施工作业员工一直遭受弧光、噪音、烟雾等不良环境的困扰。随着人们健康意识的不断增强及享受社会文明带来进步的同时,不良的工作环境对员工稳定性的影响非常明显,因此近年来员工对工作环境的选择也变得更加挑剔。

焊接自动化是确保车身精度及实现装配自动化提升的重要保障。机器人主要分自动点焊与自动弧焊。采取机器人替代人工焊接,可确保产品质量的恒定一致,并且将员工从枯燥、繁重的重复性劳动中解放出来,使其聪明才智和应变能力得以释放,从而产生更大的经济回报。采取机器人作业还可适应高度柔性化的点单式客车生产,便于合理组织人力、物力等相关资源,因为传统式的客车生产存在较大的订单不均衡性,产量大时用工紧缺,而生产淡季时员工又会出现大量闲置,导致客车企业用工一直比较困难。

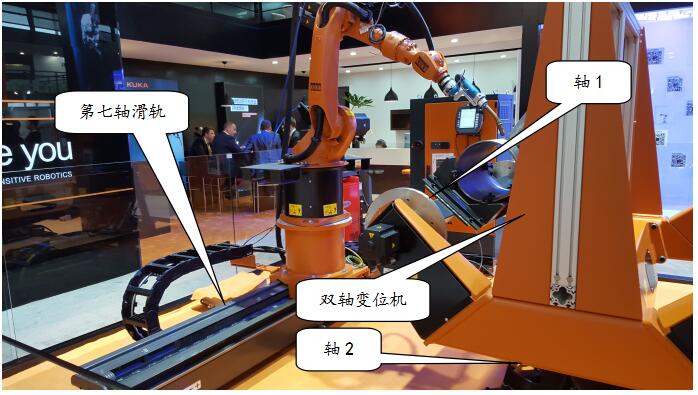

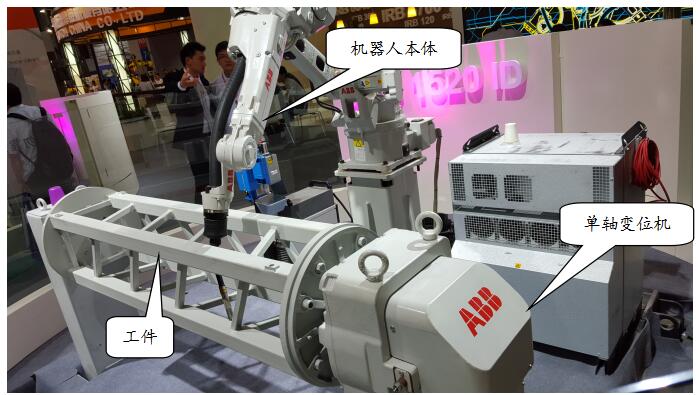

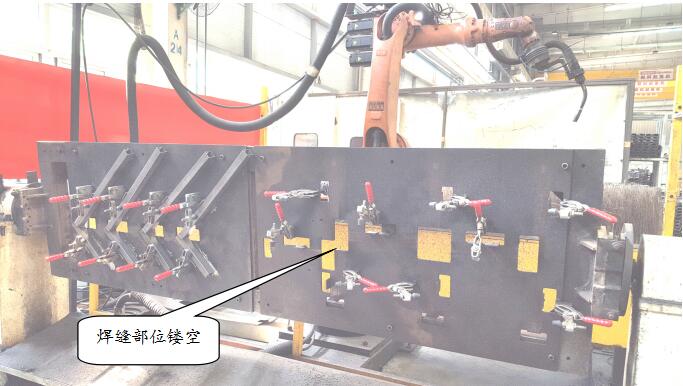

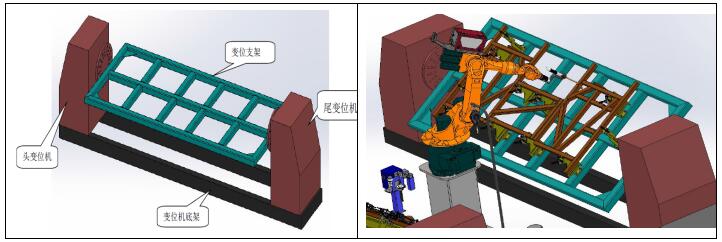

通过更换机头的方式,同一机器人可分别实现搬运、焊接等多重功能。变位机是通过将待焊接工件翻转、旋转或倾斜实现焊枪与焊缝的接近,同时避免机器人本体与工件间发生碰撞或干涉,当然工件的摆放固定所用的夹具至少不能遮挡待焊接的焊缝,矩型管工件定位主要分点焊连接固定和工装夹具固定或两种方式的混合应用,其中点焊连接固定需提前对物料进行人工焊接,然后再放置变位机对焊缝实施整体满焊或间断焊。

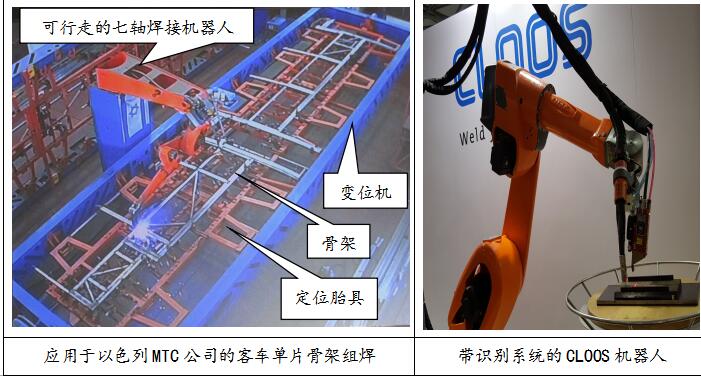

焊接机器人一般通过设置工作站的方式进行应用,若安装在通用平台上可实现便捷搬迁。工位站主要硬件包括机器人本体、控制器、示教器、焊枪、变位机、清枪机构、识别系统及相应的定位工装等。为实现工件的焊接功能,必须依据所焊接工件的形状、结构、尺寸、精度、节拍等信息对其相关功能单元进行系统组合与集成,其中机器人本体间及与变位机间的协调配合非常关键,运行轨迹及相关动作通过在线或离线编程予以实现,客车产品结构复杂,多品种、小批量的特点,导致编程及工装制作与更换的工作量极大,因此提高工件的通用化、模块化、标准化对推行机器人焊接具有非常重要的实质性意义。

焊缝分布统一且具备一定批量的制件采用机器人焊接可操作性较强,并且工装一般采用厚板料割洞、镂空的方式,便于对工件姿态调整后的背面焊缝施焊。

全球知名焊接机器人制造商主要有德国库卡(KUKA)、德国卡尔·克鲁斯(CLOOS)、瑞典ABB、日本安川(YASKAWA)、日本川崎(KAWASAKI)、日本发那科(FUNUC)、日本OTC等企业,其中德国卡尔·克鲁斯(CLOOS)公司在行业内素有顶级制造商的美誉,具有机器人、焊机、变位机、识别系统等全套功能模块的自主研发与生产能力,在以色列MTC集团的客车工厂已有成熟应用,国内的宇通客车也正在与其合作,但目前在国内无生产基地(北京有办事处),价格也遥遥领先。国内机器人近来发展也比较迅速,如时代、新松等,但处于发展的幼儿期,产品质量、性能、使用寿命等与国际品牌相比仍存在一定差距。

焊接机器人对来料精度(型钢R弧的一致性)、下料精度(设备保障)、定位精度(工装保障)要求颇高,一般要求公差范围在2mm以内,一直作为粗放型的客车生产推行机器人焊接对精度的保障存在很大的挑战性,否则会出现碰撞、焊偏、不起弧、熔深浅等缺陷,影响焊接质量与工件强度。大巴车制造通常采用型钢弧焊,为确保型钢下料精度,带锯或冲床需采用数控或激光下料设备。宇通客车申报的“节能与新能源客车模块化、柔性化智能制造新模式”和中通客车申报的“基于产品定制化背景下的客车智能制造新模式”获得国家工信部智能制造专项的重点扶持,这无疑是加速行业内大面积推广应用焊接机器人的一针助推剂。

装配焊缝跟踪识别系统虽然在一定程度上可以缓解精度控制所引起的焊接缺陷问题,但其成本高(与机器人本体相当或者更高)、数据处理量大(集视频采集、分析,PLC运算)、纠偏时间长(存在一定响应时间),在多品种的复杂构件上应用也很难达到预期效果,但为了防止机器人与系统间出现物理性碰撞,可通过安装防碰撞传感器的方式避免此类问题的出现。

多数机器人供应商仅生产不同荷重及活动范围的机器人本体及控制系统,第7轴行走滑轨、变位机、信息通讯则多由系统集成商进行制作,如宇通客车与德国KUKA公司的合作是通过上海君屹公司、北京艾森迪等公司进行系统集成。焊机系统属于选装配置件,主要有麦格米特MEGMEET、福尼斯FRONIUS、肯倍KEMPPIOY、林肯LINCOLN、凯尔达KAIERDA、米林MILLER等品牌焊机。

变位机与机器人焊接示意图

系统构成包括但不仅限于:机器人、示教器、滑轨、变位机、信息通迅与控制系统、工装夹具、清剪丝机构、焊机系统、防碰撞传感器、隔离罩、送风排烟、在线监控、工件/工装吊装系统等。智能化焊接项目投资构成主要有精度保障(下料设备及工装夹具)、信息化建设、机器人工作站三部分组成。机器人焊接项目的顺利实施必须以提高产品通用化水平、提高型钢件下料及工装保障精度为前提,减少工装频繁变更、重复编程等所带来的人力、物力的消耗及浪费,切实降低劳动强度,改善产品质量、提高工作效率。